- Chi tiết

- Super User

- TIN TỨC

Hợp kim babit - đặt theo tên người phát minh ra chúng , viết đúng là babbitt - được phát minh vào năm 1839 bởi Isaac Babbitt ở Tuanton, Masachusetts, Hoa kỳ. Ông công bố 1 trong những công thức hợp kim và giữ bí mật thương mại cho các loại khác.

Kim loại Babit (Babbitt metal) hoặc hợp kim ổ trượt (bearing metal) là cách gọi chung cho bất kì hợp kim nào được sử dụng cho bề mặt ổ trục trơn (hay ổ trượt). Tuy nhiên, thuật ngữ này sau này dần được thay thế bằng thuật ngữ kim loại trắng ( white metal) theo màu của hợp kim babbit. Trong đó, thuật ngữ kim loại trắng thường được dùng để chỉ hợp kim babit trong khi hợp kim ổ trượt thì bao hàm nhiều loại hợp kim khác cũng được sử dụng cho ổ trượt. Ngoài ra, còn một thuật ngữ khác là hợp kim chịu mài mòn ( antifriction metal alloys) cũng thường được sử dụng khi nói đến babbit, điều chúng ta cần lưu lý là hợp kim chịu mài mòn và hợp kim ổ trượt có nhiều loại chứ không phải chỉ có mỗi babbitt. (từ đây trở đi, chúng tôi sẽ dùng từ babit theo cách gọi thường của Việt Nam thay cho từ babbitt là từ gốc tiếng anh)

1. Quá trình phát triển

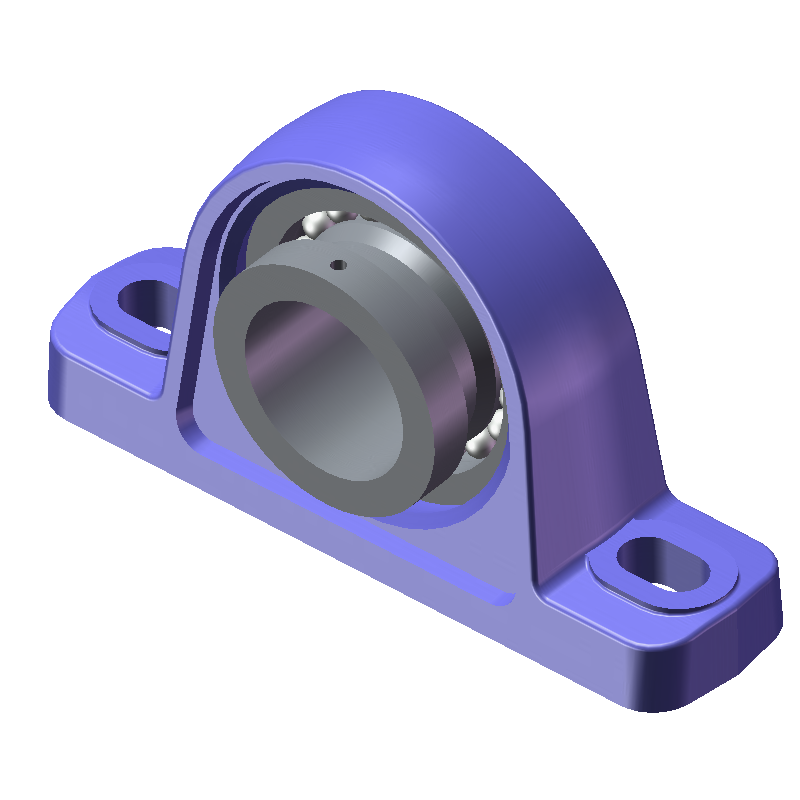

1.1 Ổ trượt babit truyền thống

Nhu cầu sử dụng trước đây của babit là trong các ổ trượt ở các loại xe thời kì thế kỷ 18 như xe ngựa...Ổ trượt đơn thuần là khớp nối đúc bằng gang và có thêm 1 lớp babit dày có tác dụng chịu tải và tốc độ quay thấp. Hợp kim babit được đúc khá dễ dàng vào chi tiết ổ trượt.

Sau này, lớp babit dần được thay thế bằng vòng bi.

Dưới đây, là cách thức đúc babit vào ổ trượt theo phương pháp truyền thống

1.2. Ổ trượt babit cận đại

Cho đến giữa những năm 1959, ổ trượt babit đã phổ biến trong lĩnh vực oto. Babit được đổ vào trong khung máy hoặc các miếng đệm. Babit nền thiếc được sử dụng vì chúng có thể chịu được tải trọng tác động trên các thanh kết nối và trục khuỷu. Các ổ trượt này gồm các thanh (rod) và nắp (cap) được phủ babit bề mặt tại vị trí tiếp xúc trục khuỷu. Hãng Ford đã sử dụng lớp mạ .002" cho mỗi nắp và babit được dùng là 86% thiếc, 7% đồng, 7% atimon ( xem thêm tại catalo KRW cho Model T). Sau này, Việc đúc babit tại các thanh và náp được thay thế bằng các miếng chêm kim loại được thiết kế mỏng, mạ nhiều lớp với lớp babit ở ngoài cùng cho phép dễ thay thế, dễ sửa chữa và có tuổi thọ sử dụng lên tới 50.000 dặm.

1.3. Sự thay thế của vòng bi

Ngày nay, các ổ trượt phần tử lăn như ổ bi, ổ lăn dần thay thế ổ trượt babit trong nhiều lĩnh vực. ổ trượt phần tử lăn có thể cung cấp hệ số ma sát thấp hơn so với ổ trượt trơn, lợi thế của chúng là có thể hoạt động tin cậy mà không cần cung cấp bôi trơn có áp suất liên tục. Chúng có thể được sử dụng trong các kết cấu đòi hỏi chịu tải cả hướng tâm và hướng trục.

Tuy nhiên khi đòi hỏi kích thước trục lớn ( như trục máy phát điện) thì ổ trục phần tử lăn lại thiếu khả năng giảm chấn và phụ tải khởi động ( shock-load capability), đồng thời công nghệ chế tạo ổ trục phần tử lăn lớn chưa phát triển nhiều. Trong khi đó, ổ trượt babit bôi trơn thủy động hoặc thủy tĩnh lại cung cấp khả năng giảm chấn này bởi sự hình thành màng dầu bôi trơn. Mặt khác, khi kích thước lớn việc thay thế, sửa chữa sẽ trở nên khó khăn hơn rất nhiều khi sử dụng ổ trục phần tử lăn.

Hoặc khi yêu cầu về kết cấu chi tiết mỏng, nhỏ ( như các miếng đệm chịu lực trong các động cơ oto) thì sử dụng miếng trượt babit sẽ đơn giản hơn nhiều so với vòng bi.

2. Thành Phần Hợp kim babit

Thành phần hợp okim babit được quyết định bởi tỉ lệ của 4 kim loại là Thiếc(Sn), Chì(Pb), Đồng(Cu) và Atimon (Sb). Các chất khác có thành phần % <0.1 thì được coi là tạp chất. Tuy nhiên, một số loai babit đặc biệt sẽ có % các chất khác giao động từ 0.5 -2% và được quy định trong bảng thành phần. Trong đó, Thiếc hoặc Chì sẽ đóng vai trò là kim loại nền, các kim loại khác sẽ các hạt tinh thể nhỏ và cứng.

Babit được chia thành hai nhóm chính: babit nền thiếc (tin-based babbitt) và babit nền chì (lead-based babbitt). Ngoài ra còn có babit nền nhôm (aluminum-based babbitt) và babit nền kẽm (zinc-based babbitt).

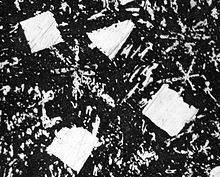

Babit nền thiếc, hay còn được gọi là babit thiếc, là hợp kim trên cơ sở thiếc (Sn >50%) với 3–8,5% đồng (Cu) và 4–8,5 % antimon (Sb). Babit thiếc có đặc tính dẻo, dẫn nhiệt tốt, bền, được dùng khi có tải trọng, áp suất, và vận tốc cao (pv >= 15 MPa.m/s) như trong tuabin, động cơ diesel Babit thiếc có thể làm việc với áp suất p lên tới 10 MPa, nhiệt độ 150 °C, và vận tốc pv lên tới 15 MPa.m/s.[5] Babit thiếc thường có độ cứng Brinell (HB) từ 20 đến 30 HB.[7] Vì dễ bị nóng chảy nên babit thiếc chỉ làm việc ở nhiệt độ dưới 110 °C. Babit thiếc có độ bền mòn thấp, do đó không chịu được va đập mạnh. Ở Việt Nam, các vật liệu babit nền thiếc thường gặp có mác B83, B89, B91, B93 (tương ứng có 83%, 89%, 91%, 93% thiếc trong cấu tạo hợp kim).[5] Babit thiếc, với thành phần chứa 3–8% đồng và 5–8% antimon, có khả năng chống ăn mòn tốt. Babit thiếc SAE 12 (ASTM Grade #2) được dùng phổ biến trong ngành công nghiệp sản xuất xe hơi và các ngành công nghiệp khác.[7] Tổ chức tế vi của babit thiếc có nền mềm là dung dịch rắn Sn; hạt cứng có pha là SnSb và hợp kim Cu3Sn (hay Cu6Sn5).

Babit nền chì hay còn gọi là babit chì, là hợp kim trên cơ sở chì (Pb >50%) với 6–16% thiếc (Sn) và 6–16 % antimon (Sb). Babit chì thường được dùng khi cần tiết kiệm thiếc, trong động cơ có điều kiện làm việc ít chịu va đập lớn, ví dụ loại babit mác COC 6–6 (thành phần gồm: 88% chì, 6% thiếc, 6% antimon). Ngoài ra có thể dùng babit chì–thiếc mác B16 để thay thế babit nhiều thiếc. Khi ổ lót làm việc với chế độ tải trọng và vận tốc trung bình–thấp, trong điều kiện ít va đập, có thể dùng babit chì BK có thành phần hoàn toàn không chứa thiếc. Loại này được dùng nhiều trong các ổ trục bánh xe lửa.[5] Babit chì có thể làm việc với áp suất p lên tới 8,3 MPa (tương đương 1.200 psi), nhiệt độ 150 °C, và vận tốc pv lên tới 15 MPa.m/s. Độ cứng HB của babit chì thông thường khoảng từ 15 HB đến 25 HB.[7] Các loại babit chì SAE 13, 14, 15, có thành phần chứa 9–16% antimon và 12% thiếc nhằm tăng tính chống ăn mòn; do vậy, giá thành rẻ hơn và ngày càng được sử dụng nhiều trong các ngành công nghiệp.[7] Babit chì có tổ chức tế vi với nền mềm là hỗn hợp cùng tinh Pb–Sb; hạt cứng có pha là SnSb và hợp kim Cu3Sn

Nhìn ở khía cạnh lịch sử, thì babit được biết ở Việt Nam (và đã quen gọi) có nguồn gốc từ Liên Xô và nhắc đến babit thì đó là b83, b86. Tuy nhiên, babit có nhiều tiêu chuẩn và tên gọi, tùy thuộc nước sản xuất. Dưới đây giới thiệu một số tiêu chuẩn của babit.

2.1 tiêu chuẩn Mỹ

Xin lưu ý trước là Mỹ có nhiều tiêu chuẩn. Tiêu chuẩn tham khảo ở đây là tiêu chuẩn ASTM - Hiệp hội Vật Liệu và Thử Nghiệm Hoa Kỳ.

| Industry Names | ASTM Grade | Comments | Sn | Pb | Cu | Sb | As | oth. | Yield Point, psiD (MPa) | Johnson's Apparent Elastic Limit psi (MPa)E |

Melting Point °F (°C) |

Proper Pouring Temp °F (°C) |

||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 °C (68 °F) | 100 °C (212 °F) | 20 °C (68 °F) | 100 °C (212 °F) | |||||||||||

| No. 1[5] | 1 | 90–92 | ≤ 0.35 | 4–5 | 4–5 | 4400 (30.3)[6] | 2650 (18.3)[6] | 2450 (16.9)[6] | 1050 (7.2)[6] | 433 (223)[6] | 825 (441)[6] | |||

| Nickel Genuine[5] | 2 | Most common and industry standard for bearing lining. | 88–90 | ≤ 0.35 | 3–4 | 7–8 | 6100 (42.0)[6] | 3000 (20.6)[6] | 3350 (23.1)[6] | 1100 (7.6)[6] | 466 (241)[6] | 795 (424)[6] | ||

| Super Tough[5] | 3 | 83–85 | ≤ 0.35 | 7.5–8.5 | 7.5–8.5 | 6600 (45.5)[6] | 3150 (21.7)[6] | 5350 (36.9)[6] | 1300 (9.0)[6] | 464 (240)[6] | 915 (491)[6] | |||

| Grade 4[5] | 4 | 74–76 | 9.3–10.7 | 2.5–3.5 | 11–13 | |||||||||

| Grade 11[5] | 11 | 86–89 | ≤ 0.35 | 5–6.5 | 6–7.5 | |||||||||

| Heavy Pressure[5] | 7 | 9.3–10.7 | 72.5–76.5 | 14–16 | 0.3–0.6 | 3550 (24.5)[6] | 1600 (11.0)[6] | 2500 (17.2)[6] | 1350 (9.3)[6] | 464 (240)[6] | 640 (338)[6] | |||

| Royal[5] | 8 | 4.5–5.5 | 77.9–81.2 | 14–16 | 0.3–0.6 | 3400 (23.4)[6] | 1750 (12.1)[6] | 2650 (18.3)[6] | 1200 (8.3)[6] | 459 (237)[6] | 645 (341)[6] | |||

| Grade 13[5] | 13 | 5.5–6.5 | 82.5–85 | 9.5–10.5 | ≤ 0.25 | |||||||||

| Durite[5] | 15 | 0.8–1.2 | 79.9–83.9 | 14.5–17.5 | 0.8–1.4 | |||||||||

| D The values of yield point were taken from stress-strain curves at deformation of 0.125% of gauge length[6] |

| E Johnson's apparent elastic limit is taken as the unit stress at the point where the slope of the tangent to the curve is 2/3 times its slope in origin[6] |

ở đây, Industry Names là tên được sử dụng trong công nghiệp và kinh doanh. ATSM Grade là tên định danh trong tài liệu tiêu chuẩn ( tham khảo ASTM B-23).

2.2 Tiêu chuẩn Nga

Tiêu chuẩn tham khảo là GOST 1320-74 (ГОСТ 1 3 2 0 -7 4). Với tên thương hiệu mà chúng ta hay gọi là b83, b16...

|

Thương hiệu |

Mã OKP |

Thành phần hóa học, % |

||||||

|

Các thành phần chính |

||||||||

|

Thiếc |

Animon |

Đồng |

Cadmium |

Niken |

Asen |

Chì |

||

|

Б88 |

17 2411 0001 |

Còn lại |

7,3-7,8 |

2,5 3,5 |

0,8-1,2 |

0,15—0,25 |

|

|

|

Б83 |

17 2411 0002 |

Còn lại |

10,0-12,0 |

5,5 6(,5 |

— |

— |

— |

— |

|

Б83С |

17 2411 0003 |

Còn lại |

9,0-11,0 |

5,0-6,0 |

— |

— |

— |

1,0—1,5 |

|

Б16 |

17 2423 0001 |

15,0—17,0 |

15,0-17,0 |

1,5—2,0 |

— |

— |

— |

Còn lại |

|

БН |

17 2421 0001 |

9,0-11,0 |

13,0—15,0 |

1,5—2,0 |

0,1-0,7 |

0,1-0,5 |

0,5 0,9 |

Còn lại |

|

БС6 |

17 2422 0001 |

5,5 -6,5 |

5,5-6,5 |

0,1-0,3 |

— |

— |

— |

Còn lại |

2.3 Tiêu chuẩn khác

Ngoài 2 tiêu chuẩn được biết nhiều như trên thì còn có tiêu chuẩn của Ý, Trung Quốc, Ấn Độ...Bạn có thể tìm kiếm bảng thành phần thông qua các tài liệu tiêu chuẩn được công bố hoặc phải trả phí để sử hữu. Nhìn chung, sự khác nhau không quá lớn trong tỉ lệ thành phần với các chất quan trọng Thiếc, Đồng, Chì, Atimon.

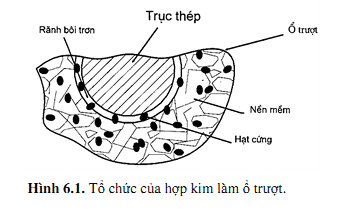

2. Cấu trúc vi mô của babit và tác dụng giảm ma sát, chống xước

babit là một vật liệu composite ma trận nền kim loại. Cấu trúc của nó được tạo thành từ các tinh thể cứng nhỏ (đồng-atimon) phân tán trong một kim loại mềm hơn ( thiếc hoặc thiếc - chì). Trong trường hợp không sử dụng chất bôi trơn, khi ổ trục hoạt động, ma sát làm cho kim loại mềm bị nóng chảy và hoạt động như chất bôi trơn, kim loại mềm hơn bị ăn mòn phần nào, tạo ra các đường dẫn cho chất bôi trơn giữa các điểm cao cứng (các hạt tinh thể cứng) điều này bảo vệ ổ trục khỏi mài mòn. Ngoài ra, thực tế thì bề mặt của trục đa phần là tiếp xúc tại các hạt tinh thể trên bề mặt của ổ trục nên diện tích tiếp xúc nhỏ hơn rất nhiều nên giảm đáng kể ma sát. Đồng thời, nền kim loai mềm và hạt tinh thể cứng có độ cứng nhỏ hơn nhiều so với kim loại được dùng để làm trục nên trong quá trình hoạt động nền kim loại và hạt tinh thể cứng bị mài mòn đi chứ không phải trục nên có tác dụng chống xước cho bề mặt trục.

3.Phương pháp chọn babit

Việc lựa chọn sử dụng babit được hoàn thành trong suốt quá trình thiết kế máy. Việc lựa chọn đúng loại babit là một phần của công việc, có nhiều yếu tố tác động đến quá trình chọn lựa, trong đó quan trọng nhất là:

1. Tốc độ quay của trục

2. Tải mà gối mang

Nếu không có ràng buộc gì đến kích thước của gối, thì gối chịu tải cao, tốc độ cao sẽ sử dụng hợp kim nền thiếc. Ngược lại, tải thấp hơn, tốc độ chậm, thì babit nền chì được chọn vì lí do kinh tế.

1. Tốc độ bề mặt trục: (số feet quay được trên phút theo chu vi trục - fpm.)

Công thức: (Pi x D x RPM) / 12 = S

Ví dụ : Tính tốc độ bề mặt của trục có đường kính 2 inch quay được 1400 vòng/phút (RPM) (Pi x D x RPM) / 12 = (3.1416 x 2 x 1,400) / 12 = 733.04 Ft/min

Trong đó: Pi = 3.1416, D = đường kính trục, S = Tốc độ bề mặt

• Nếu tốc độ bề mặt của máy trong khoản 1000 – 2400 FPM, babit nền thiếc được khuyến khích sử dụng.

• Nếu tốc độ bề mặt của máy trong khoản 100 – 1000 FPM, babit nền chì được khuyến khích sử dụng.

2. Tải mà gối mang (Trọng lượng của trục và tất cả các trọng lượng khác tác dụng trực tiếp trên trục và được đo bằng pound/ inch vuông)

Công thức: W / (I.D x L.O.B.) = L

VÍ dụ: Xác định tải gối mang của trục có đường kính trong gối là 2-inch, chiều dài là 5in và mang trục có trọng lượng 3,100 lbs W / (I.D x L.O.B.) = 3,100 / (2 x 5) = 310 Lbs/sq.in

Trong đó: W = Tổng trọng lượng của trục, I.D = đường kính trong gối, L.O.B = Chiều dài gối, L = Tải mà gối mang

• Nếu tải mà gối mang nằm trong khoản 100 – 2000 PSI, babit nền thiếc được khuyến khích sử dụng

• Nếu tải mà gối mang nằm trong khoản 100 – 500 PSI, babit nền chì được khuyến khích.

Tham Khảo, dẫn nguồn:

- Chi tiết

- Super User

- TIN TỨC

THÔNG BÁO YÊU CẦU GỠ BỎ HÌNH CÓ BẢN QUYỀN

- Chúng tôi CÔNG TY TNHH MTV BABÍT không có mối quan hệ đối tác hay là cơ sở 2 với CÔNG TY TNHH DỊCH VỤ KỸ THUẬT CÔNG NGHIỆP VIHATECH do đó việc công ty Vihatech sử dụng địa chỉ cây số 101, Ấp 4, xã La Ngà, huyện Định Quán, Tỉnh Đồng Nai làm cơ sơ 2 là sai luật và vi phạm quyền kinh doanh được nhà nước bảo hộ. Hiện tại, trong bán kính 1km tính từ vị trí cơ sở của chúng tôi không có cơ sở nào khác thực hiện dịch vụ sửa chữa gối trục. Do đó, chúng tôi yêu cầu:

- 1

Gỡ bỏ hình có bản quyền

Công ty Vihatech sử dụng rất nhiều hình ảnh được lấy từ các dự án đã thực hiện của công ty chúng tôi (đã up lên website của chúng tôi). Họ tiến hành cách bỏ logo của Bạc Babít và sử dụng như là dự án của chính mình. Hình ảnh có rất nhiều trong menu PHỤC HỒI BẠC ĐẠN TRƯỢT BABBITT và một số vị trí khác. Điều này vi phạm quyền sở hữu trí tuệ . - 2

Gỡ bỏ thông tin gây hiểu lầm

Chúng tôi không có bất kỳ liên hệ nào với cty Vihatech. Do đó, việc sử dụng địa chỉ cơ sở 2 là km 101, ấp 4, xã La Ngà, huyện Định Quán, tỉnh Đồng Nai là gây hiểu lầm. Công ty chúng tôi có bề dày phát triển riêng. Website của chúng tôi đã được khánh thành 5 năm do đó khi sử dụng từ khóa "bạc babít" thì website của chúng tôi sẽ lên đầu tiên. Nên việc để hình ảnh và địa chỉ của website chúng tôi sẽ gây hiểu lầm, ảnh hưởng tới uy tín của cty chúng tôi.

- Chi tiết

- Super User

- TIN TỨC

HỢP KIM LÀM Ổ TRƯỢT

6.4.1. Khái niệm

Hợp kim ổ trượt là hợp kim dùng để chế tạo lót trục của ổ trục (còn gọi là bạc lót).

Mặc dù ngày này ổ lăn dùng càng nhiều nhưng ổ trượt vẫn chiếm một vai trò quan trọng do ưu điểm: dễ chế tạo, dễ thay thế, giá thành rẻ, bôi trơn dễ và dùng trong nhiều trường hợp không thể dùng ổ lăn được.

6.4.2. Yêu cầu đối với hợp kim làm ổ trượt

a. Có hệ số ma sát nhỏ với bề mặt trục thép

Để dạt được điều này thì tổ chức của ổ trượt phải có diện tích tiếp xúc với bề mặt cổ trục thép thấp và giữa chúng phải có khe hở để bôi trơn bằng dầu. Đây là điều quan trọng nhất và liên quan đến việc chọn vật liệu có tổ chức kim loại gồm hai phầ: phần cứng (hạt cứng) phần mềm (nền mềm). Khi làm việc phần mềm sẽ mòn đi để tạo rãnh chứa dầu để bôi trơn, còn phần cứng nhô ra để đỡ lấy cổ trục làm cho diện tích tiếp xúc nhỏ, giảm hệ sỗ ma sát khi tiếp xúc với bề mặt trục.